![]() A-CARACTERÍSTICAS GENERALES:

A-CARACTERÍSTICAS GENERALES:

-Componentes del Hormigón Elaborado:

Cementos:

• CPN – Cemento portland normal. • CPF – Cemento portland c/ filler calcáreo.

• CPE – Cemento portland c/ escoria. • CPC – Cemento portland compuesto.

• CPP – Cemento portland puzolánico. • CAH – Cemento de alto horno.

• ARI – Alta resistencia inicial. • A/MRS – Alta/moderadamente resistente a los sulfatos.

• RRAA – Resistente a la reacción álcaliagregado.

Agregados:

• Arena fina • Arena oriental

• Arena 0-6 • Piedra partida 6-12

• Piedra partida 6-20 • Piedra partida 10-30

Aditivo:

• Incorporador de aire • Fluidificante

• Retardador de fraguado • Acelerador de fraguado

• Superfluidificante • Hiperfluidificante (HAC)

B-ETAPAS:

1. DOSIFICACIÓN (CIRSOC 201) y ELABORACIÓN:

De acuerdo al tipo de hormigón solicitado por nosotros, la planta esta obligada a proveernos de la siguiente información:

a) Contenido de agua de la mezcla, expresado en dm³/m³ o kg/ m³ de hormigón.

b) Cantidad de agua neta a ingresar a la hormigonera, en función de los distintos valores de humedad que presenten los agregados.

c) Tipo, características y procedencia de los agregados a emplear.

d) Cantidad de agregados de cada fracción y procedencia, expresada en kg/m³.

e) Tipo, marca y procedencia del cemento y los aditivos si corresponden.

f) Cantidad de cemento y adiciones, si las hubiere, expresadas en kg/m³.

g) Dosis de cada uno de los aditivos a incorporar a los hormigones, expresada en kg/m³.

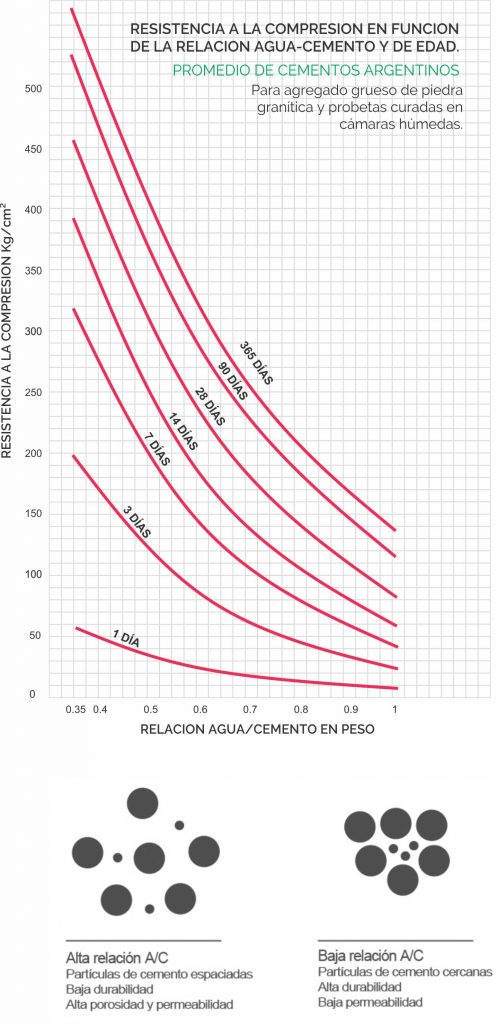

h) Razón agua / cemento o razón agua / material cementicio, expresada en masa.

i) Resistencia media a obtener con la dosificación.

j) Consistencia del hormigón fresco.

k) Masa de la unidad de volumen del hormigón fresco, expresada en kg/m³.

– Agua de Amasado: La relación agua/cemento necesaria para lograr la reacción de hidratación del cemento es de 0,23 a 0,25, pero se necesita mas cantidad para poder amasar el hormigón y facilitar su posterior puesta en obra. Si se aumenta la relación a 0.5 se logra mayor trabajabilidad, pero debemos tener en cuenta el aumento proporcional del tamaño de los poros que deberán ser reducidos mediante una compactación mecánica.

Uno de los factores principales que determina la calidad de hormigón es el agua, esta puede convertirse en el ingrediente más caro. Adicionando 5 lts/m3 obtendremos:

• Aumento de 2,5 cm en el asentamiento.

• Reducción de la resistencia en aprox. 1,5 MPa.

• Se desperdician alrededor de 15 kg/m3 de cemento para poder mantener la resistencia.

• Se incrementa la contracción por secado en 10%. Aumentan las posibilidades de fisuración.

• Se disminuye la durabilidad frente a los ciclos de hielo y deshielo en aproximadamente un 20 %.

• Caída de la resistencia ante el ataque de las sales.

• Caída del contenido de aire incorporado en un 1%.

2. TRANSPORTE:

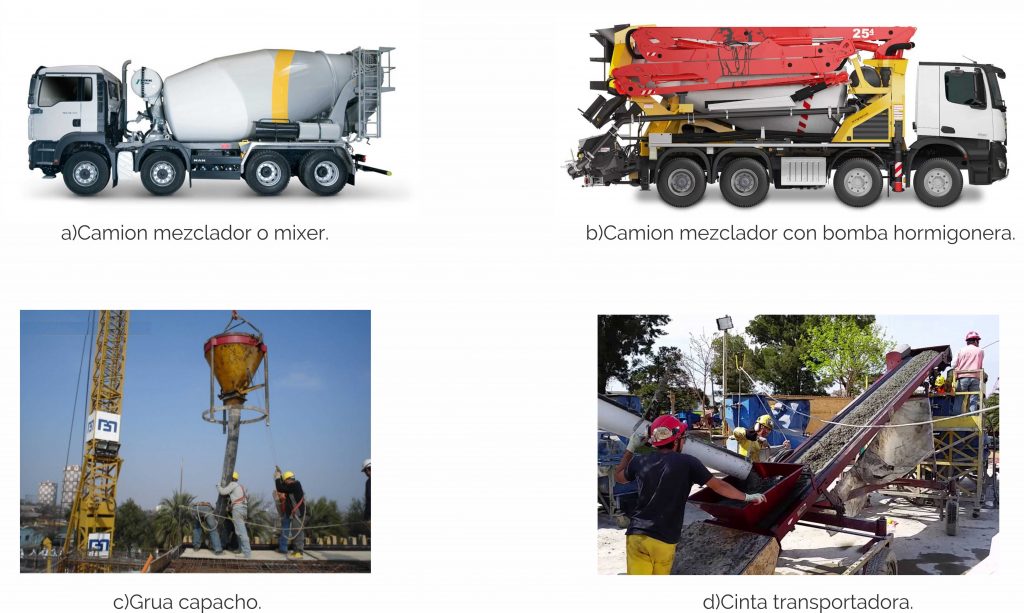

a)Camion mezclador o mixer: Tienen dos funciones: amasado y agitado, que se utilizan dependiendo del tipo de planta de hormigón de la que disponga la obra. Si la planta de hormigón es amasadora, el mixer sólo realiza la función de agitado de la mezcla para que no se disgregue durante el transporte hasta el frente. Si la planta de hormigón es dosificadora, el mixer además amasa la mezcla durante la carga, y posteriormente realiza la misma función de transporte y agitado hasta el frente. El amasado de la mezcla debe hacerse en parado, ya que si durante el transporte se amasa se corre peligro de vuelco. Por lo tanto, durante el transporte se debe aplicar únicamente el modo agitado. El agitado requiere menor velocidad de rotación de la cuba de hormigón que el amasado.

b)Camion mezclador con bomba: Se incorpora al mismo mixer un equipo de bombeo para hormigón, el cual logra una altura de bombeo y de tramos horizontales que varían entre 20m y 30m dependiendo de la cantidad de tramos que contiene la pluma. En caso de longitudes mayores se ejecutara el hormigonado con equipos de bombeo individuales de mayor potencia y capacidad.

c)Grua capacho: El capacho es el accesorio por el cual, a través de la grúa se traslada el hormigón desde el camión hasta donde se requiere hormigonar, es ideal para la construcción de edificios. Existe una amplia variedad de modelos los que principalmente se clasifican por su modalidad de descarga y su capacidad de carga.

d)Cinta transportadora: Son utilizadas en obres de pequeña y mediana envergadura. Su longitud máxima, según modelo, es de 18 metros y da la posibilidad de acceder a puntos que sólo se podrían lograr mediante grúas o con equipos de bombeo, ambos de costes mayores. Es posible descargar hasta a 9 metros de altura con una inclinación de 30º. Así mismo, gracias a su ajustado peso y a su estudiada estructura metálica, se adapta a los requerimientos de cualquier terreno, especialmente en espacios reducidos.

3. COLOCACIÓN:

-Descarga del hormigón elaborado :

Toda demora en la descarga del Hormigón Elaborado una vez salido de la planta de elaboración, terminado su mezclado y completado el viaje hasta la obra, puede afectar la resistencia a compresión y otras características importantes del material, en especial la consistencia. A medida que transcurre el tiempo entre la salida de planta de la motohormigonera y la terminación de la descarga en obra, va produciéndose una disminución del asentamiento en el Cono de Abrams, hasta el punto de dificultar la manipulación normal del material, lo que obliga a agregarle agua para poder manejarlo. Y esto significa elevar el valor de la relación agua/cemento y con ello disminuir la resistencia del hormigón.

Por estas razones, la Norma IRAM 1666 de Hormigón Elaborado, especifica que la descarga del hormigón debe estar terminada dentro de los 90 minutos, a contar desde la salida de la motohormigonera de la planta de carga (para condiciones atmosféricas normales con 25º C como máximo y sin aditivos retardadores). Dentro de ese tiempo, la obra dispone de 30 minutos para efectuar la descarga.

Si la temperatura ambiente fuera mayor, la misma Norma autoriza con temperatura ambiente hasta 32º C, pero tomando precauciones especiales (uso de aditivos retardadores de fraguado, enfriamiento de los agregados y del agua, etc.) . En todos los caos, NO se hormigonara sin la conformidad del DIRECTOR DE OBRA.

-Descarga de la motohormigonera en obra:

Deberá hacerse de modo que no se produzca segregación de los materiales, para lo cual el hormigón nunca se dejará en caída libre desde más de un metro de altura. Si la descarga se hace directamente sobre la estructura (caso típico : pavimentos) el hormigón deberá caer verticalmente y en la cantidad aproximada al espesor necesario, corriendo la canaleta de descarga para evitar la acumulación de material en exceso que luego haya que correr lateralmente.

Transporte interno dentro de la obra : Para llevar el hormigón desde el punto de descarga de la motohormigonera hasta el lugar de colocación, el transporte vertical u horizontal debe hacerse en recipientes estancos – para evitar pérdidas de lechada -, y con piso y paredes no absorbentes y permanentemente buen humedecidas para evitar pérdidas de humedad a la mezcla y facilitar el corrimiento del material.

Si se descarga en canaletas, deben estar colocadas con un ángulo tal que permita el deslizamiento lento del hormigón, y al llegar a la parte inferior, la caída debe ser vertical y de no más de un metro de altura.

-Colocación del hormigón en los encofrados:

Un buen proceso de colocación es el que tiende al llenado completo de los encofrados, en especial en las esquinas, sin alterar la uniformidad del hormigón y con un perfecto recubrimiento de las armaduras de refuerzo(sin vacíos, ni segregación).

Para ello deberá cumplir con los siguientes requisitos :

1. No depositar una gran masa en un solo punto y esperar que por su propio peso o con ayuda de algún elemento para correrlo, se vaya deslizando lateralmente hasta alcanzar la altura que corresponde y se llene el encofrado.

2. Evitar un exceso de compactación, en especial vibración, que hace subir a la superficie el mortero y lechada de cemento enviando hacia abajo el agregado grueso.

3. Evitar la compactación insuficiente porque se produce el fenómeno conocido como formación de “nidos de abeja”, es decir, oquedades ocupadas por macroburbujas de aire o bolsones de agua segregados de la mezcla que dejan huecos al desaparecer. En los “nidos de abeja” la resistencia del hormigón es cero.

4. Realizar una correcta colocación del hormigón en los moldes, haciéndolo caer en vertical sobre el lugar asignado, y nunca desde alturas superiores a un metro. Descargar desde alturas mayores produce inevitablemente segregación del material.

5. Para desplazar el hormigón, no se debe tratar de arrojarlo con palas a gran distancia, ni tratar de distribuirlo con rastrillos. Tampoco hacerlo avanzar desplazándolo más de un metro dentro de los encofrados.

6. En las estructuras muy gruesas ( como plateas de fundación) debe hormigonarse por tongadas cuyo espesor no supere los 50 cm. ya que en espesores superiores, la compactación es ineficaz.

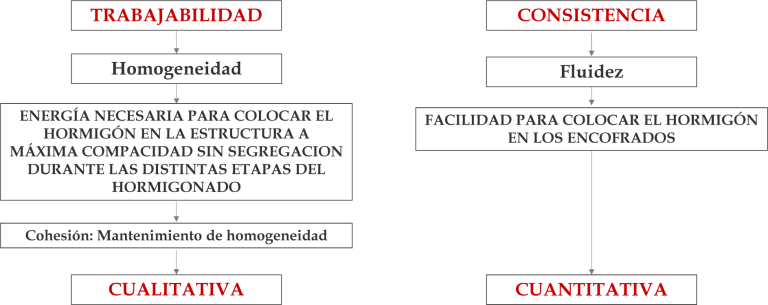

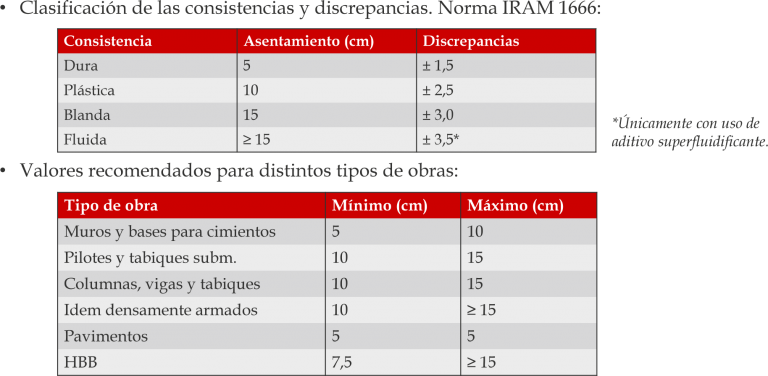

-Popiedades de la mezcla para su colocacion:

-Ataques al Hormigón:

• Cloruros

• Congelación y deshielo

• Ataque por sulfatos

• Agresividad química

• Relación Alcali-agragado

• Fisuracion

4.CONTROLES y ENSAYOS:

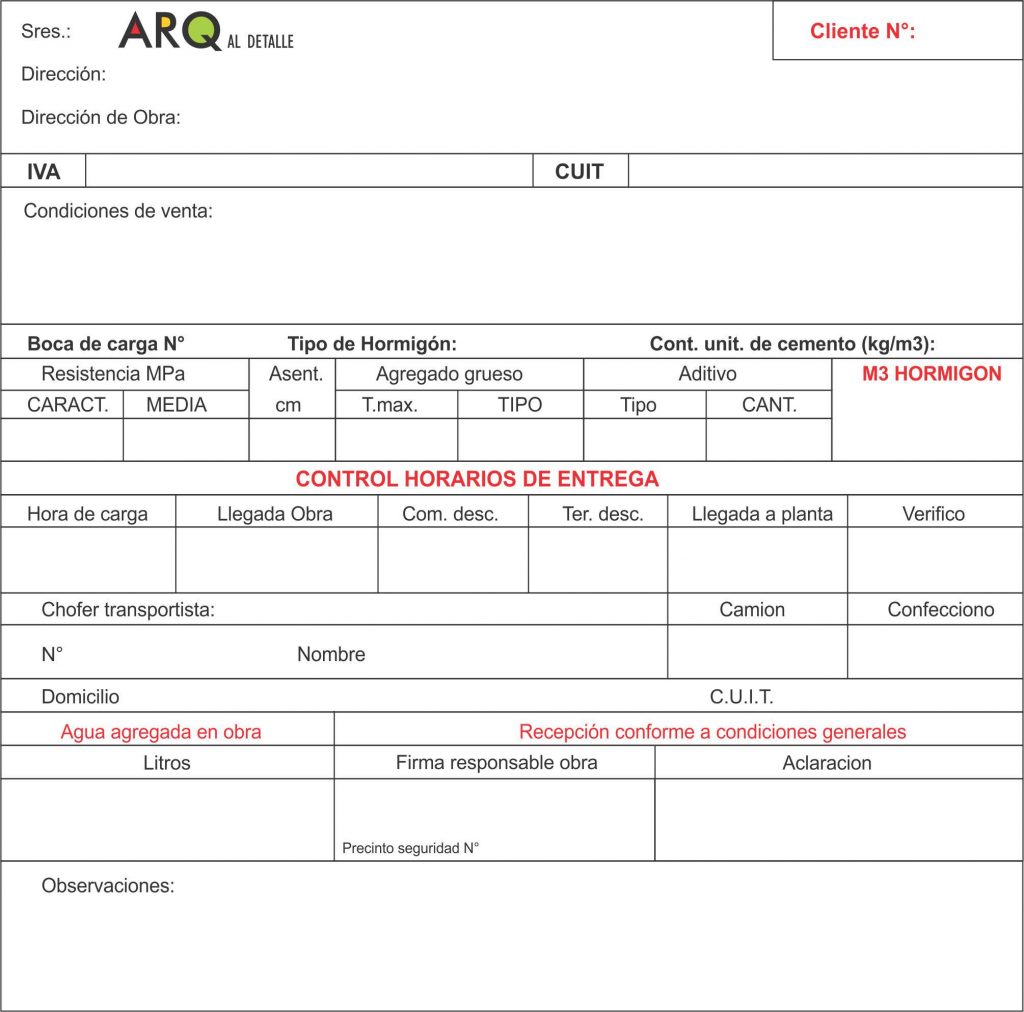

–Agregado de agua en obra:

• Es muy importante recordar que el agregado de agua provee mayor trabajabilidad en estado fresco, pero en estado endurecido se ve afectada la resistencia.

• Si se le agregara agua al hormigón, este deberá ser mezclado a máxima velocidad de rotación y mezclar por más de 4 minutos aprox. 15 rpm. La cantidad de agua adicional deberá ser anotada en el registro de control, y en el remito.

• Es muy importante mirar el caudalímetro del camión para tener la seguridad de la cantidad de agua agregada.

-Detalle de remito de la empresa elaboradora de hormigon:

Se deben utilizar varilla (Ø 16mm, largo 60 cm) y cono (10cm x 20 cm x 30cm) según IRAM

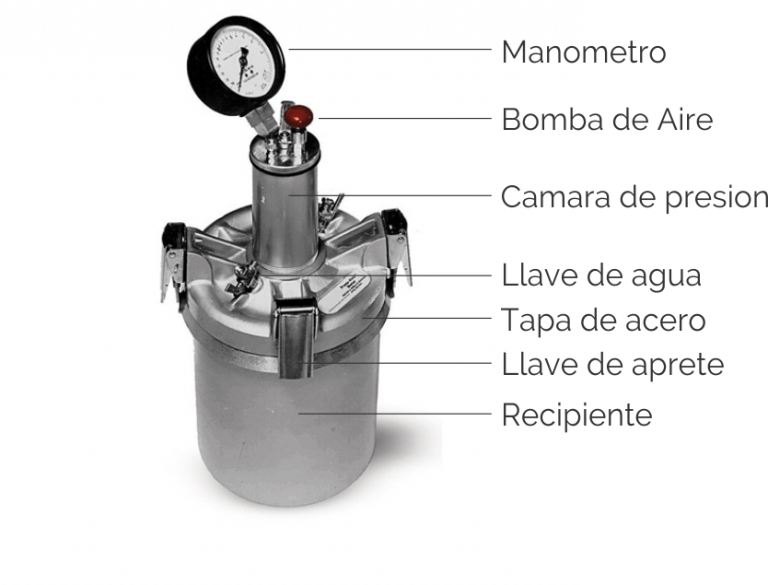

-Medición de aire incorporado.

Aparato de Washington IRAM 1602

El método que se describe para determinar el contenido de aire del hormigón fresco, se basa en la medición del cambio de volumen del hormigón sometido a un cambio de presión.

• Colocar el hormigón en tres capas de igual volumen.

• Apisonar cada capa con 25 golpes. La capa inferior se apisona en toda su altura sin golpear el fondo y las capas superiores se apisonarán de modo que el pisón penetre aproximadamente 3 cm en la capa subyacente.

• Después de apisonar, golpear los costados del recipiente 10 a 15 veces con un mazo.

• Limpiar los bordes y en especial la goma de sello, colocar la tapa y ajustar herméticamente con las llaves de apriete.

• Cerrar las válvulas para aire y abrir las llaves para agua. Mediante una jeringa de goma introducir agua por una de las llaves de agua hasta que fluya por la otra llave. Golpear lateralmente con un mazo para expulsar burbujas de aire atrapadas en el agua introducida.

• Bombear aire a la cámara de presión hasta que la aguja del dial llegue a la marca de presión inicial. Reposar algunos segundos para enfriar el aire comprimido. Estabilizar la aguja, mediante bombeos o purga, en la marca de presión inicial.

• Cerrar las dos llaves de agua y abrir la válvula de entrada de aire comprimido de la cámara de aire al recipiente. Golpear suavemente los costados del recipiente, como también la tapa del dial para estabilizar la lectura.

• Leer con aproximación a 0,1% el contenido de aire registrado en el dial. Antes de abrir la tapa, mantener cerradas las válvulas de aire y abrir las llaves de agua para liberar la presión de aire existente en el recipiente.

Cuando y como se toman las muestras:

• Al momento de la descarga.

• Directamente de la canaleta del mixer.

• Después del 1er ¼ m3 y antes del ultimo.

• Cantidad mínima de muestras a extraer para conjunto de ensayos de consistencia, aire incorporado y resistencia por cada dosificación de H°E°:

-Muestreo IRAM 1546

Las muestras se toman al momento de la descarga del material, directamente de la canaleta del mixer y despues del vertido de 1/4 m3 del mixer.

N° de pastones* por día N° de muestras Cada 10 adicionales o fracción. 1 ma

1 1

2 – 5 2

6 – 10 3

11 – 20 4

-Medición del extendido y T50 ASTM C 1611s

• El extendido se realiza para medir hormigones con características de alta fluidez como ser HAC. Se mide el promedio de dos diámetros cruzados del ensayo del cono de Abrams llenado sin compactar.

• El T50 se mide cronometrando el tiempo que tarda el extendido en llegar al diámetro de 50cm. El valor varia entre 2 y 10 segundos aprox.

-Confeccion de Probetas:

Objetivo: Conocer la resistencia potencial del hormigón.

• Tipos de probetas cilíndricas según IRAM 1524 o 1534:

• 15cm x 30cm

• 10cm x 20cm

• La toma de muestras es igual que para los ensayos en estado fresco.

• Se utiliza la misma varilla que para el ensayo de As.

• Se llenan 3 capas de 1/3 de la altura del molde.

• Cada capa se compacta con 25 golpes de varilla distribuidos sobre la superficie y de manera vertical. (La primera capa no debe golpear el fondo y la 2 y 3ra deben atravesar 2cm aprox. La capa anterior.)

• El llenado de la ultima capa se hace con exceso de hormigón.

• Terminada la compactación de la ultima capa se golpea suavemente los costados del molde para eliminar aire ocluido.

• Finalmente se enrasa la superficie y se deja plana y lisa.

-Recordar que:

• El Ø debe ser 3 veces superior al TM del AgG.

• De lo contrario se debe tamizar la muestra de hormigón con un tamiz IRAM 37,5mm

• Lo optimo es realizar 6 probetas por pastón:

• 3 – 7 días

• 3 – 28 días

-Curado de probetas:

• Un punto crítico en las obras son las instalaciones de curado. El volumen de la probeta de 10 x 20 cm es de aproximadamente el 30% de la probeta de 15 x 30cm.

• Deben dejarse almacenadas 24hs en condiciones de temperatura ambiente de 21°C ±6°C evitando movimientos, golpes y perdidas de humedad.

• Luego de 24hs las probetas se desmoldan y son transportadas hacia el laboratorio o se colocan en pileta de agua saturada con cal o en cámara húmeda con HR 95%

-Controles generales:

• Re-mezclado de la muestra.

• No superar 15 min entre la toma de la muestra y la utilización.

• Mover la muestra NO las probetas.

• No tomar muestras del hormigón vertido en los encofrados.

-Reconocimiento de mala confección de probetas

• Mala distribución de agregados a lo largo de la probeta.

• Acumulación de AgG al fondo de la probeta.

• Huecos sobre la superficie del hormigón.

Una probeta de hormigón puede parecer sin importancia cuando está confeccionándose, pero si mas tarde aparecen dificultades con la resistencia o problemas en la obra, llega a ser un factor crítico tanto para una obra pequeña como para aquellas de elevadísimo costo.

5. COMPACTACIÓN:

• La compactación tiene por objeto la eliminación práctica de la mayor cantidad posible de vacíos excepto el aire intencionalmente incorporado.

-Compactación del hormigón después de colocado:

Es la operación que ,bien ejecutada, hace llegar el hormigón a su máxima compacidad, llenando perfectamente los encofrados y cubriendo totalmente las armaduras de refuerzo.

Las mezclas Duras y Plásticas (aproximadamente 5 y 10 cm. de asentamiento en el Cono de Abrams) deben compactarse con vibradores internos, de encofrado o de mesa. Las mezclas Blandas y Fluídas (aproximadamente 15 cm. y más de asentamiento en el Cono de Abrams) se compactan normalmente con varilla, pisón, o muy cuidadosamente con vibración.

Para que los vibradores internos sean efectivos, la frecuencia de vibración será de por lo menos 6000 ciclos por minuto.

La vibración debe hacerse sumergiendo la aguja rápida y profundamente en dirección vertical y luego retirándola lentamente y con velocidad constante, también verticalmente. Durante la vibración, debe evitarse todo movimiento de corrimiento transversal o inclinación de la vela fuera de la vertical. Los puntos de aplicación no deben estar separados más de 50 cm. entre sí y su efecto puede apreciarse visualmente al aparecer toda la superficie vibrada con una humectación brillante. Es preferible vibrar más puntos en menos tiempo, que menos puntos en más tiempo. La vibración en cada punto debe demandar no más de un minuto a un minuto y medio, lo que depende del espesor a vibrar.

Cuando el hormigonado se realice por tongadas, el vibrador debe penetrar ligeramente (3 a 5 cm.) en la capa inferior.

No debe introducirse la aguja del vibrador a menos de 10/15 cm. de la pared del encofrado, para evitar la formación de macroburbujas de aire y desplazamiento de la lechada de cemento hacia la misma.

-La compactación puede ser:

• Manual (H° bajo As)

• Mecánica

• Vibradores:

• Externos

• Inmersión (internos)

• Externos:

• Regla – Placa Vibratoria: Se aplica a la capa superior de una masa de hormigón. Pueden también ser complemento de los internos.

• Vibradores o martillos neumáticos: Solo deben ser aplicados en caso que no puedan ser aplicados los internos.

• La vibración se produce mediante la rotación de un eje cargado excéntricamente alojado en un tubo de acero.

• La eficacia depende en gran parte de su frecuencia. Para hormigón de 1 cm de As se requieren:

Tiempo de vibrado (segundos) Frecuencias (rpm)

90 4000

45 5000

25 6000

• La frecuencia del vibrador debe controlarse en obra con frecuencia.

• La elección del tipo y cantidad de vibradores depende de la estructura, volumen y numero de pastones por hora, TM, % mat. Componentes y As.

• En promedio, vibradores pequeños pueden compactar 15m3/h y los grandes operados por 2 personas 40m3/h. (En encofrados abiertos)

5. CURADO:

-Protección y curado después de la terminación:

Tienen por objeto mantener el hormigón con la temperatura y humedad que resulten indispensables para el proceso químico de hidratación del cemento.

Hay distintos sistemas de protección -que se emplean en especial en días calurosos y ventosos-, para que no se seque velozmente la superficie del hormigón. Los más comunes son el uso de láminas de polietileno con las que se tapa o se envuelve el hormigón lo más herméticamente posible; o también la formación de membranas plásticas de curado, especie de pintura plástica que se aplica con sopletes especiales.

El curado se hace directamente con agua, primero en forma de neblina para no dañar la superficie del hormigón, luego por rociado fino y después puede llegarse inclusive a la inundación, si el formato de la estructura y las condiciones de obra lo permiten. También se recurre a la formación de las membranas de curado siguiendo las indicaciones de los fabricantes.

Lo más importante del curado es que debe ser continuo, y abarcar desde pocas horas después del hormigonado hasta un número de días que depende de las condiciones atmosféricas. Para cemento Portland normal y temperaturas normales (16 a 25º C) el curado debe prolongarse durante 7 días como mínimo.

El curado inadecuado o la falta total de curado, incrementan el riesgo de fisuración plástica por contracción de fraguado y -lo que es más grave-, puede perderse hasta un 50% de la resistencia a compresión a 28 días con relación a la que tendría el mismo hormigón con un curado correcto.

4 Comments